Cómo empezó todo

«Pararse es retroceder» es una de las citas más conocidas de Rudolf von Bennigsen-Foerder. También nosotros, como empresa familiar, seguimos este lema. Por lo tanto, vamos evolucionando continuamente y, junto con nosotros, nuestros productos. El AIO GLEIT-22 fue desarrollado en una colaboración entre las áreas de Técnica, Gestión de productos, Ventas y Compras. Reunirá en el futuro todas las ventajas y funciones de los carros para sistema de línea de vida AIO-GLEIT-11 y AIO-GLEIT-12 y los irá sustituyendo paulatinamente.

Como nexo de unión entre el sistema de línea de vida y el equipo de protección individual, el carro AIO-GLEIT-22 proporciona una protección fiable contra caídas a la persona situada en el SISTEMA DE LÍNEA DE VIDA TRANSITABLE POR ENCIMA DE LA CABEZA. Permite recorrer tanto curvas como tramos rectos a lo largo del sistema de línea de vida. Se puede colocar y quitar en cualquier lugar del sistema. Al igual que en sus predecesores, la geometría optimizada de las ruedas posibilita el traslado fluido a lo largo del sistema de seguridad. Pero, ¿qué pasos fueron necesarios para el lanzamiento del nuevo carro? Ahora le explicaremos esto y aún más cosas.

Preparativos para el lanzamiento

Una vez que se habían definido las citadas funciones para el carro, se trató de dar los primeros pasos en dirección a la producción. Nuestros desarrolladores técnicos Gerhard Treml y Gerhard Schallmeiner elaboraron los correspondientes planos. ¿Qué exigencias de calidad planteamos hacia el carro para corresponder de forma óptima al aspecto de la seguridad? ¿Qué aleación debía mostrar el AIO GLEIT-22? Estas y otras cuestiones más se tuvieron que aclarar previamente para encontrar después un proveedor de fundición apropiado para el carro. Dado que apostamos por la máxima calidad, limitamos la búsqueda a los proveedores europeos.

La «comunidad del carro»

A continuación, tuvimos que encontrar un proveedor apropiado. Para este fin, redujimos los candidatos potenciales a un círculo selecto y les proporcionamos la siguiente información que fue relevante para la selección final del proveedor:

- Planos del carro

- Requisitos con respecto a la aleación del carro

- Nivel de tolerancia

- Cantidad necesaria

- Cantidades por orden de entrega

- Plazos de entrega

La selección fue todo menos fácil. Los factores como la certificación ISO, el precio, la viabilidad y la experiencia jugaron un rol predominante a la hora de tomar la decisión. Finalmente, la elección cayó en una empresa con sede en la zona de Alta Austria que cumplió al máximo los requisitos y seguirá haciéndolo en el futuro.

Un viaje notable

A partir de ese momento fuimos al grano, concretamente en lo que respecta a la producción del carro. Para este fin se necesitan cuatro pasos:

Paso 1: Fundición del carro

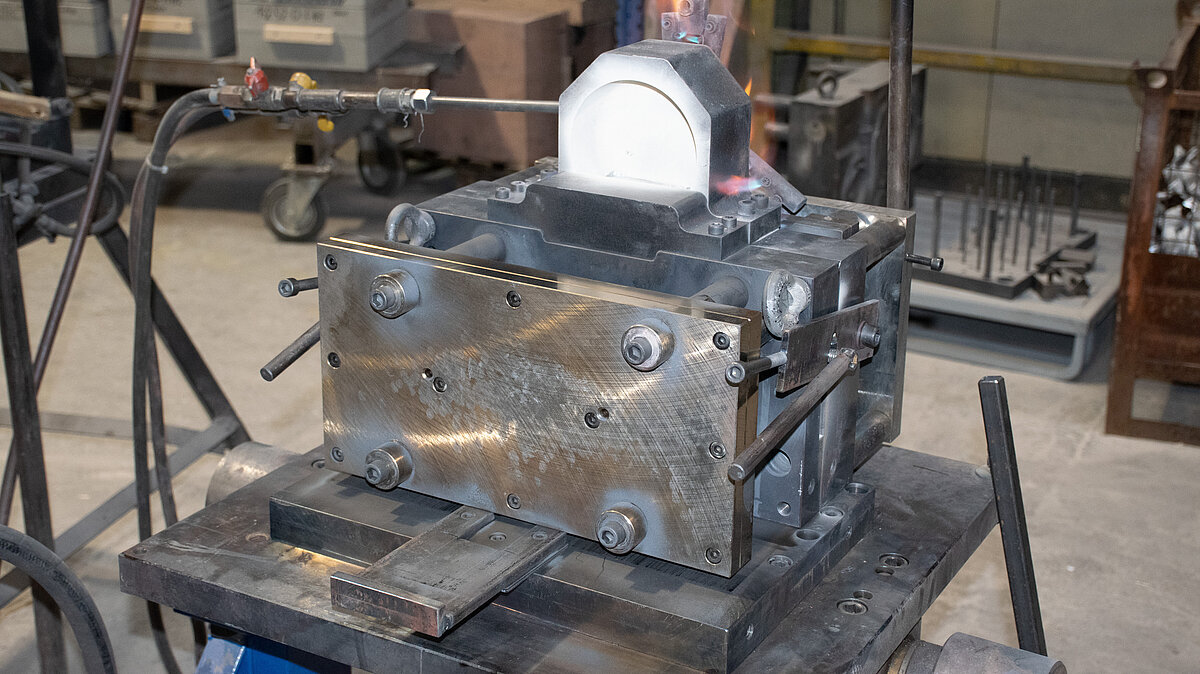

El carro está hecho de una aleación de AlSi7Mg0.3(a) T6. Para comenzar se tienen que mezclar los «ingredientes» en la proporción adecuada. Después de la mezcla, el líquido se retira manualmente del gran recipiente de fundición y se traslada al molde previsto para el carro. En este momento, el molde de fundición se encuentra en la posición de mantenimiento. Después del proceso de llenado, se coloca en la posición de fundición. Entonces, la aleación de aluminio líquida tiene una temperatura de 530 °C. En la posición de fundición se endereza el molde, asegurando así la distribución óptima del líquido en el molde de fundición.

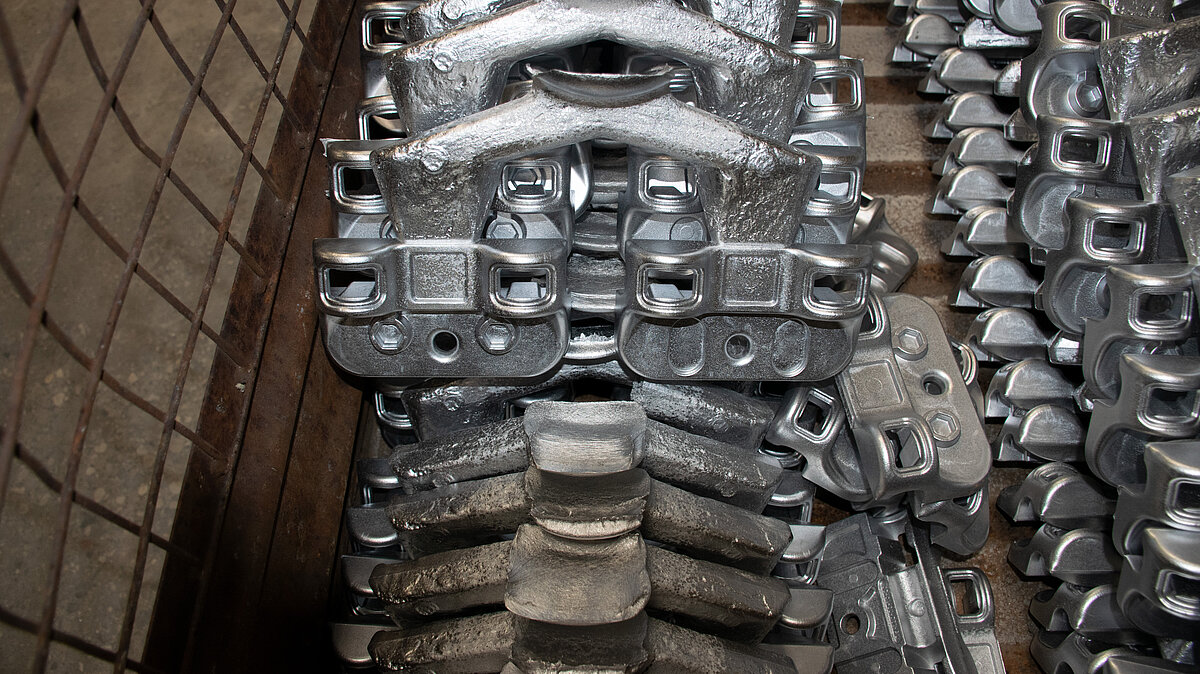

Seguidamente, tiene lugar el endurecimiento de la masa y se crea una primera forma del carro. El líquido sobrante se vuelve a destinar al proceso de fundición posterior. «La dificultad que se tuvo que superar durante la función fue conseguir un resultado constante para todos los carros a producir», explica Jürgen Pilz, el encargado de compras responsable de INNOTECH, que está familiarizado con todo el proceso de creación. Durante el proceso de fabricación se realizan controles de calidad periódicos.

Paso 2: Limpieza del carro

Una vez que esté terminado el proceso de fundición, se necesita eliminar la mazarota solidificada de la pieza y rectificarla. Para conseguir un resultado estéticamente atractivo, esto se tiene que hacer sin excepciones en el mismo punto. Para este fin es necesario separar las dos partes del carro del molde.

Paso 3: Tratamiento térmico del carro

En el siguiente paso, las mitades del carro se someten durante 8 horas a un tratamiento térmico con una temperatura constante para conseguir el endurecimiento completo. Este proceso corresponde al T6 de la aleación «AlSi7Mg0.3(a)T6».

Paso 4: Enfriamiento del carro

Después del tratamiento térmico de ocho horas con una temperatura constante se realiza el enfriamiento. Para este fin se vuelven a colocar las dos mitades del carro en la cámara, donde tiene lugar el enfriamiento constante hasta una temperatura de 120 °C. Finalmente, se procede al enfriamiento hasta la temperatura ambiente en el exterior de la cámara. La proximidad con el fabricante permite que nos mantengamos siempre a la última. Se producen, de manera ininterrumpida, unos tamaños de lotes de hasta 500 unidades. Cada día se pueden fabricar aproximadamente 70 carros hechos a mano.

La vuelta del carro

Una vez que se hayan completado los distintos pasos de producción, el carro se envía para su mecanizado posterior a un socio de nuestro proveedor. Después de un control final, se devuelven al proveedor. Allí tiene lugar el último control mediante rayos X y la comparación con nuestras especificaciones en los planos, incluyendo un protocolo de prueba. En último lugar, las mitades de carro se terminan de confeccionar manualmente en nuestra propia empresa y, después, el AIO GLEIT-22 inicia su viaje hacia usted. Si tiene alguna consulta sobre nuestro nuevo producto o, de manera general, sobre el tema de los sistemas anticaída; nuestros expertos le atenderán con mucho gusto.