Hoe het allemaal begon

"Stilstand is achteruitgang", is een van de bekendste citaten van Rudolf von Bennigsen-Foerder. Als familiebedrijf houden ook wij dit motto hoog. Wij ontwikkelen ons permanent verder en onze producten ontwikkelen zich met ons me. De ontwikkeling van de AIO-GLEIT-22 kwam tot stand dankzij de samenwerking tussen techniek, productmanagement, marketing en inkoop.

Dit glijanker combineert vanaf nu alle voordelen resp. functionaliteit van de bestaande glijankers AIO-GLEIT-11 en AIO-GLEIT-12 en zal deze geleidelijk gaan vervangen. Als verbinding tussen het kabelsysteem en de persoonlijke veiligheidsuitrusting, worden de personen in het KABELSYSTEEM-OVERRIJDBAAR-BOVENLOOP met het glijanker AIO-GLEIT-22 betrouwbaar beveiligd tegen vallen. Hiermee is het mogelijk om zowel bochten als rechte stukken langs het kabelsysteem te volgen. Het glijanker kan op elke plaats binnen het systeem worden aangebracht en weer losgemaakt. Net als de voorgangers wordt ook het nieuwe product gekenmerkt door een lichte loop langs het beveiligingssysteem door de optimale geometrie van de rollers. Maar welke stappen waren er nodig voor de introductie van het nieuwe glijanker? Dat ziet u nu, en nog veel meer.

Voorbereidingen voor de "reis"

Nadat de bovenstaande functies van het glijanker waren gedefinieerd, moesten de eerste stappen naar de productie worden gezet. Onze technische ontwikkelaars Gerhard Treml en Gerhard Schallmeiner maakten hiervoor de technische ontwerpen. Welke kwaliteitseisen stellen we aan het glijanker om er zeker van te zijn dat de veiligheidseisen optimaal worden gehaald? Wat is de beste legering voor de AIO-GLEIT-22? Deze en andere technische vragen moeten vooraf worden beantwoord om vervolgens de meest geschikte leverancier voor het gietwerk van het glijanker te vinden. Omdat we gaan voor 1A kwaliteit, hebben we de zoektocht beperkt tot Europese leveranciers.

De "Gemeenschap van het glijanker"

Het was dus zaak om een geschikte leverancier te vinden. Hiervoor werden de potentiële kandidaten gereduceerd tot een geselecteerde kring en voorzien van de onderstaande informatie die voor de definitieve keuze van de leverancier relevant waren:

- Tekeningen van het glijanker

- Eisen met betrekking tot de legering van het glijanker

- Tolerantieniveau

- Benodigde aantallen

- Opvraagbare aantallen

- Levertijden

De keuze was zeker niet eenvoudig. Factoren zoals ISO-certificering, prijs, maakbaarheid en ervaring speelden een doorslaggevende rol bij de beslissing. Uiteindelijk voel de keus op een onderneming in Opper-Oostenrijk die zo goed mogelijk aan de eisen voldeed resp. ook in de toekomst zal voldoen.

Een opmerkelijke reis

Nu moesten we serieus aan de slag met de productie van het glijanker. Daarvoor waren vier stappen nodig:

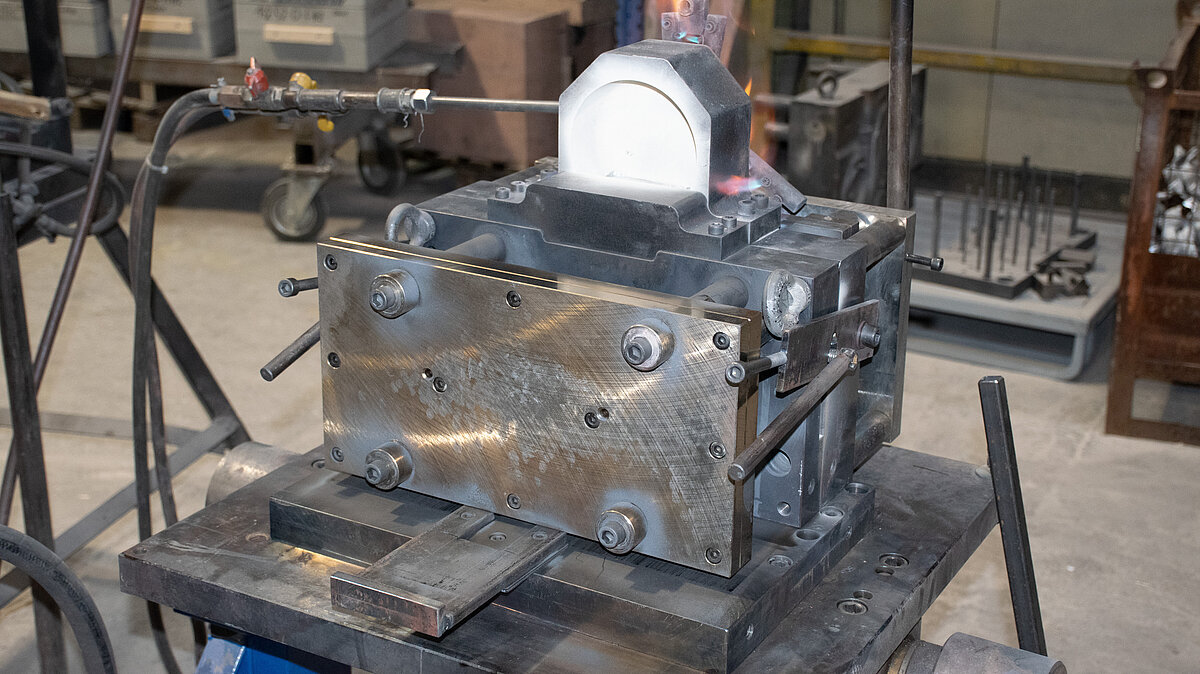

Stap 1: Gieten van het glijanker

Het glijanker bestaat uit een AlSi7Mg0.3(a) T6-legering. De eerste stap hierbij was de "ingrediënten" in de juiste verhouding te mengen. De vloeistof werd na het mengen met de hand uit het grote gietreservoir geschept en in de mal voor het glijanker gegoten. De mal bevond zich op dat moment nog in de servicepositie en werd na het vullen in de gietpositie gebracht. Op dat moment had de vloeibare aluminiumlegering een temperatuur van 530 °C. In de gietpositie richtte de mal zich op, dit zorgde voor een optimale verdeling van de vloeistof in de mal.

Daarna volgde het uitharden van de massa en ontstond een eerste vorm van het glijanker. De overtollige vloeistof werd weer aan het volgende gietproces toegevoegd. “De taak waar we tijdens het gieten voor stonden, was het realiseren van een gelijkblijvend resultaat voor alle te produceren glijankers”, aldus Jürgen Pilz, verantwoordelijke inkoper van INNOTECH, die op de hoogte is van het volledige ontstaan. Tijdens het fabricageproces vinden er regelmatig kwaliteitscontroles plaats.

Stap 2: Polijsten van het glijanker

Toen het gieten eenmaal was beëindigd, moest de uitgeharde "houder" van de mal worden verwijderd en gepolijst worden. Voor een optisch aantrekkelijk resultaat moest dit zonder uitzondering op dezelfde plaats gebeuren. Hiervoor was het noodzakelijk, de twee delen van het glijanker van de mal te scheiden.

Stap 3: Warmtebehandeling van het glijanker

In de volgende stap ondergaan de helften van het glijanker gedurende 8 uur bij gelijkblijvende temperatuur een warmtebehandeling om de volledige harding te bereiken. De T6 in de legering "AlSi7Mg0.3(a) T6” staat voor dit deel van het proces.

Stap 4: Afkoelen van het glijanker

Na de acht uur durende warmtebehandeling bij gelijkblijvende temperatuur vond het "afschrikken" plaats. De twee helften van het glijanker werden hiervoor weer in de kamer geplaatst waar het constant afkoelen tot een temperatuur van 120 °C plaatsvond. Tot slot vond afkoeling tot de omgevingstemperatuur plaats buiten de kamer. Omdat de leverancier in de nabije omgeving was gevestigd, konden we de hele tijd up to date blijven. Er werden zonder onderbreking partijen geproduceerd van 500 stuks. Per dag konden er ongeveer 70 met de hand gemaakte glijankers worden geproduceerd.

De terugkeer van het glijanker

Nadat de verschillende productiestappen waren doorlopen, werd het glijanker voor verdere bewerking naar een partner van onze leverancier gezonden. Na de eindcontrole werden de producten teruggestuurd naar de leverancier. Daar vond de laatste controle met behulp van Röntgen plaats, werd het product een vergeleken met de specificaties van de tekeningen en werd het testrapport opgesteld. Tenslotte werden de helften van het glijanker bij ons met de hand geconfectioneerd en kon de AIO-GLEIT-22 op reis naar de klant. Wanneer u vragen heeft over ons nieuwe product of vragen heeft over valbeveiliging in het algemeen, staan onze experts voor u klaar.