Comment tout a commencé

« S'arrêter c'est reculer », telle est l'une des citations les plus connues de Rudolf von Bennigsen-Foerder. En tant qu'entreprise familiale, nous prenons ce principe à cœur. C'est pourquoi nous nous développons en permanence et nos produits également. Le développement de l'AIO-GLEIT-22 est le fruit de la collaboration entre les services techniques, de gestion des produits, des ventes et des achats. Il combine désormais tous les avantages et les fonctionnalités des chariots pour systèmes de ligne de vie existants, AIO-GLEIT-11 et AIO-GLEIT-12 qu'il remplacera progressivement.

En tant qu'élément intermédiaire entre le système de ligne de vie et l'équipement de protection individuelle, le chariot AIO-GLEIT-22 protège la personne qui se trouve dans le SYSTEME DE LIGNE DE VIE SURPASSABLE EN HAUTEUR de manière fiable contre la chute. Il permet de franchir des courbes ou des lignes droites le long du système de ligne de vie. Il peut être mis en place et retiré à n'importe quel endroit du système. Tout comme ses prédécesseurs, il permet un déplacement en souplesse tout le long du système de ligne de vie grâce à la géométrie optimisée de ses rouleaux. Mais quelles sont les étapes qui ont présidé à la création de ce chariot ? C'est ce que vous allez découvrir, et bien d'autres choses encore.

Préparations avant le « coup d'envoi »

Après avoir défini les fonctionnalités du chariot, il a fallu prendre les premières mesures en vue de la production. Nos développeurs Gerhard Treml et Gerhard Schallmeiner ont réalisé les premiers dessins. Quelles sont les exigences de qualité auxquelles doit répondre le chariot afin que l'aspect sécurité soit pris en compte de manière optimale ? Quel alliage doit être utilisé pour la fabrication de l'AIO-GLEIT-22 ? Cette question et bien d'autres ont d'abord dû être résolues avant de trouver un fournisseur de fonte approprié pour le chariot. Comme nous misons sur une qualité 1A, nous avons limité notre recherche aux fournisseurs européens.

La « Communauté du chariot »

Il était donc nécessaire de trouver un fournisseur approprié. À cet effet, les candidats potentiels ont été circonscrits à un cercle restreint et ont reçu les informations suivantes, essentielles pour le choix ultime du fournisseur :

- Dessins du chariot

- Exigence concernant l'alliage du chariot

- Niveau de tolérance

- Nombre d'unités requises

- Quantités d'appel

- Délai de livraison

Le choix a été tout sauf aisé. Des facteurs tels que la certification ISO, le prix, la faisabilité et l'expérience ont joué un rôle déterminant dans la décision. Enfin, le choix s'est porté sur une entreprise de Haute-Autriche qui répondait le plus possible aux exigences et était en mesure d'y répondre à l'avenir.

Un voyage hors du commun

À partir de là, nous sommes entrés dans le vif du sujet, à savoir la production du chariot. Pour cela, quatre étapes ont été nécessaires :

Étape 1 : Moulage du chariot

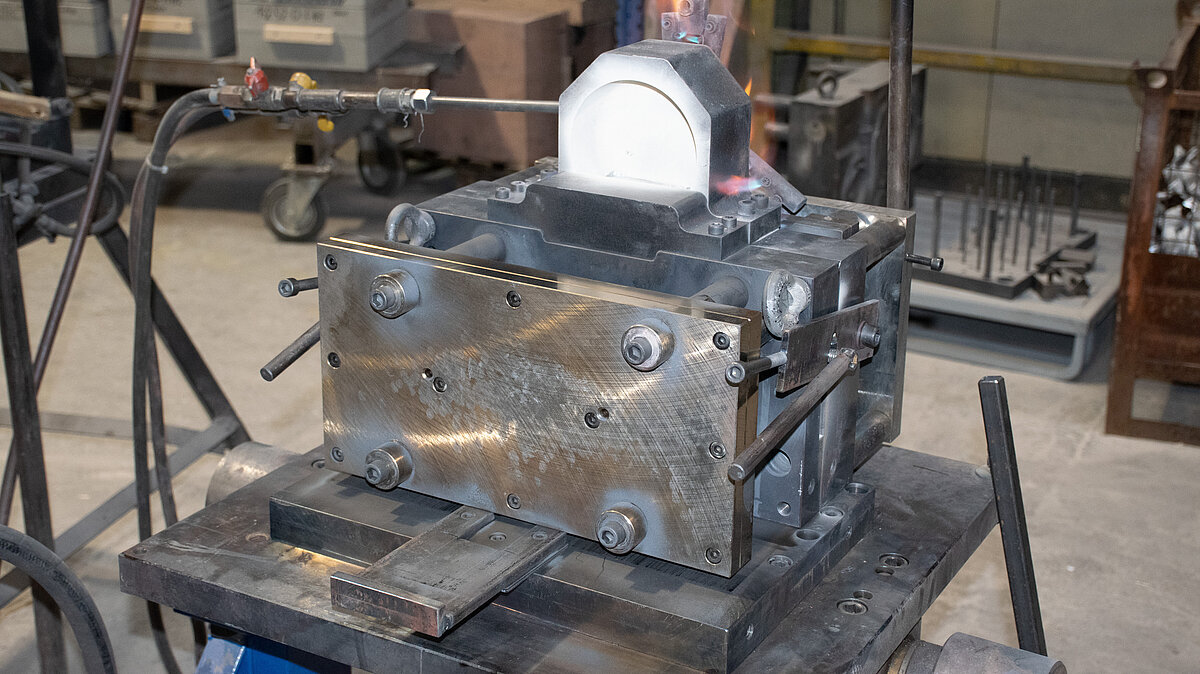

Le chariot est constitué d'un alliage AlSi7Mg0.3(a) T6 Les « ingrédients » correspondants ont d'abord dû être mélangés dans les bonnes proportions. Après avoir été mélangé, le liquide a été retiré manuellement du grand récipient en fonte et versé dans le moule prévu pour le chariot. Le moule se trouvait à ce moment-là en position de service et a été mis en position de moulage après le remplissage. À ce stade, l'alliage en aluminium liquide affiche une température de 530 °C. En position de moulage, le moule s'est redressé, ce qui a permis une répartition optimale du liquide dans le moule.

Ensuite, la masse a durci et il en est résulté une première forme du chariot. Le liquide résiduel a été ensuite réintroduit dans la suite du processus de fusion. « La difficulté à surmonter pendant la coulée était d'obtenir un résultat constant pour tous les chariots qui seraient produits », explique Pilz Jürgen, acheteur responsable chez INNOTECH qui connaît très bien l'ensemble du processus de création. Des contrôles de qualité réguliers ont eu lieu pendant tout le processus de fabrication.

Étape 2 : Nettoyage du chariot

Une fois le processus de moulage terminé, il fallait retirer l'ébauche de masselotte du moule et la rectifier. Pour obtenir un résultat à l'aspect visuel agréable, il fallait impérativement que cela ait lieu au même endroit. Pour ce faire, il fallait séparer les deux parties du chariot du moule.

Étape 3 : Traitement thermique du chariot

Lors de l'étape suivante, les deux moitiés du chariot ont subi un traitement thermique à température constante pendant 8 heures afin d'obtenir un durcissement complet. Ce processus correspond au T6 de l'alliage « AlSi7Mg0.3(a) T6 ».

Étape 4 : Refroidissement du chariot

Le traitement thermique de 8 heures à température constante a été suivi par la « trempe ». À cet effet, les deux moitiés du chariot ont été mises dans la chambre où un refroidissement constant a eu lieu jusqu'à une température de 120 °C. Last but not least, les parties du chariot ont été ramenées à température ambiante à l'extérieur de la chambre. La proximité avec le fournisseur nous a permis de rester informés en permanence. Des lots de 500 pièces seront fabriqués sans interruption. 70 chariots peuvent être fabriqués manuellement par jour.

Le retour du chariot

Une fois les différentes étapes de la production achevées, le chariot est envoyé à un partenaire de notre fournisseur pour la suite du traitement. Après un contrôle final, le chariot a été renvoyé au fournisseur. C'est là qu'a été effectué le dernier contrôle par radiographie et une comparaison avec les spécifications de notre dessin, y compris le protocole de contrôle. Enfin, la dernière main est mise aux deux moities du chariot dans notre maison, et c'est ainsi que le AIO-GLEIT-22 entame son voyage jusqu'à chez vous. Pou toute question concernant notre nouveau produit ou les dispositifs anti-chute en général, n'hésitez pas à contacter nos experts qui se feront un plaisir de vous aider.